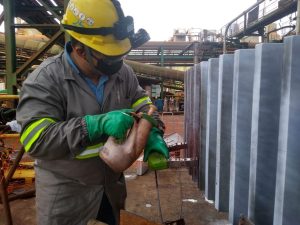

Inspeção Preventiva em Campo

Aumente a vida útil de seus equipamentos!

A WELDING é uma empresa especializada em Inspeção Preventiva de Equipamentos em campo. Com 35 anos de experiência no mercado, oferece soluções para cuidar de equipamentos visando sempre prolongar ao máximo a sua vida útil remanescente. Através de avaliações visuais e por ensaios não destrutivos, e, principalmente, por ter vasto conhecimento na área de materiais, projetos e modos de falha, a WELDING oferece as melhores soluções na avaliação preventiva de equipamentos dentro da Gestão dos Ativos.

Para realização dessa atividade a WELDING atua da seguinte forma:

- Cadastramento inicial dos componentes a serem avaliados e inspecionados visando manter o registro do seu histórico de manutenção ao longo dos anos. Tal ação é feita através de nosso software WGI (Welding Gerenciamento de Inspeções), o qual permite manter os registros dos resultados obtidos ao longo dos anos.

- Através de inspeções visuais e por END detectamos e avaliamos as não conformidades encontradas, como presença de trincas de fadiga, desgastes, deteriorações por corrosão, indicações de montagens inadequadas, entre outros, sempre propondo soluções através da nossa Engenharia e buscando a causa raiz das falhas para evitar reincidências.

- Elaboramos Relatórios Diários de Inspeção para agilizar informações ao cliente, principalmente quando houver necessidade de ações urgentes, como, por exemplo, substituição de componentes.

- Para a realização de ensaios e análises em campo utilizamos técnicas de partículas magnéticas, líquidos penetrantes, ultrassom (Pulso-eco e Phased Array), medições de espessuras, videoscopia industrial, IRIS, medição de dureza, metalografias por réplicas, análises químicas (PMI), testes hidrostáticos, entre outros.

- Atuamos em sistemas de transmissão de equipamentos rotativos, como por exemplo acionamentos de moendas, esteiras transportadoras, secadores, moinhos, redutores, eixos, engrenagens e pinhões de grande porte etc., além de tanques de armazenamento de combustíveis, vasos de pressão e caldeiras.

Quem somos

A WELDING é uma empresa brasileira fundada em 1989 que atua no desenvolvimento de soluções para o setor industrial com o propósito de ampliar o ciclo de vida de ativos físicos, cuidando da integridade de equipamentos e componentes mecânicos, confiabilidade e consequente aumento da disponibilidade dos equipamentos através de serviços de Engenharia, Inspeções Técnicas e Análises e Ensaios Laboratoriais.

Conheça nossas outras soluções especializadas:

Inspeção de Fabricação de Correntes para Transportadores Metálicos

Recomendações para comprar, e receber, um bom produto!

A WELDING atua há 35 anos na área de Inspeção de Fabricação de Correntes Transportadoras para vários segmentos da indústria nacional, principalmente o sucroenergético. Com base em toda a experiência adquirida e nas informações que obtém nos vários cases de análise de falhas realizados através do seu Laboratório de Ensaios e Análises de Materiais, somados à importância deste item dentro da cadeia produtiva, a WELDING recomenda algumas abordagens importantes para comprar, e receber, um bom produto. Dentro do nosso foco de empresa inspetora e conhecedora das falhas que ocorrem no dia-a-dia nos transportadores, os principais parâmetros que devem ser considerados ao adquirir correntes são:

- Avaliação da capacitação técnica atual da empresa, tanto no que envolve a fabricação das correntes como no seu sistema de controle da qualidade do produto.

- Análise crítica do projeto quanto a dimensionamento, materiais, tratamentos térmicos, acabamentos e tolerâncias dimensionais, o que já proporciona melhor equalização técnica das propostas.

- Realizar a compra baseando-se em especificações técnicas consistentes.

- Obrigatoriamente aprovar os desenhos que serão utilizados na fabricação das correntes, não permitindo alterações de momento por motivos injustificados.

- Definir previamente, em comum acordo com o fabricante, critérios de aceitação para eventuais não-conformidades encontradas nas inspeções.

- No caso de reformas, solicitar, avaliar e definir os critérios para aproveitamento dos componentes usados, no caso, laterais e rolos.

- Utilizar-se de nossas inspeções presenciais, diligenciamentos e análises complementares em nosso laboratório, para garantir a conformidade do produto com o projeto e a entrega na data prevista.

A WELDING disponibiliza aos seus clientes Especificações Técnicas para Correntes Transportadoras, onde aborda em mais detalhes todos os assuntos aqui tratados. Também disponibiliza recomendações quanto a critérios visuais e dimensionais para seleção e aproveitamento de componentes usados.

Quem somos

A WELDING é uma empresa brasileira fundada em 1989 que atua no desenvolvimento de soluções para o setor industrial com o propósito de ampliar o ciclo de vida de ativos físicos, cuidando da integridade de equipamentos e componentes mecânicos, confiabilidade e consequente aumento da disponibilidade dos equipamentos através de serviços de Engenharia, Inspeções Técnicas e Análises e Ensaios Laboratoriais.

Conheça nossas outras soluções especializadas:

Inspeções de Montagem de Equipamentos em Campo

Garanta a qualidade de montagem da sua obra!

A WELDING é uma empresa especializada em Inspeção de Montagem de Equipamentos em campo. Com mais de 30 anos de experiência no mercado, oferece soluções desde a instalação de equipamentos de médio/ grande porte, como vasos de pressão diversos, caldeiras, destilarias e linhas de vapor, até a montagem de uma planta industrial completa. Nosso escopo de atuação abrange desde a realização das inspeções técnicas previstas nos PITs (Planos de Inspeção e Testes) durante a construção e montagem dos equipamentos, até o gerenciamento da qualidade da obra como um todo.

Basicamente, a atuação da WELDING nesse tipo de atividade se dá da seguinte maneira:

- No gerenciamento da qualidade, nossas atividades começam pela avaliação das empresas montadoras envolvidas verificando seus recursos materiais e humanos, e se atendem às boas práticas de fabricação e montagem em campo.

- Através de inspeções visuais, dimensionais e por Ensaios Não Destrutivos detectamos e avaliamos a incidência de não conformidades construtivas, sempre procurando sanar os problemas e buscando a sua causa raiz para evitar reincidências.

- Elaboramos Relatórios Diários de Obra para informar ao cliente o que acontece na obra todos os dias, assim como Relatórios de Não Conformidades para notificar os executantes dos serviços de resultados de inspeções que indicam necessidades de reparos ou outras ações.

- A elaboração de Databooks e a organização de todos os documentos pertinentes à montagem é outro diferencial da WELDING, principalmente nos assuntos relativos à montagem de caldeiras, vasos de pressão e outros equipamentos regidos pela NR-13.

- Mediante interesse do cliente, a WELDING, com equipamentos e registradores de última geração, também pode realizar os tratamentos térmicos de juntas soldadas na sua obra.

Procurando serviços de inspeção de montagem industrial? Entre em contato conosco e descubra como podemos ajudá-lo a evitar problemas com a montagem de seus equipamentos em campo e não comprometer posteriormente a sua performance.

Quem somos

A WELDING é uma empresa brasileira fundada em 1989 que atua no desenvolvimento de soluções para o setor industrial com o propósito de ampliar o ciclo de vida de ativos físicos, cuidando da integridade de equipamentos e componentes mecânicos, confiabilidade e consequente aumento da disponibilidade dos equipamentos através de serviços de Engenharia, Inspeções Técnicas e Análises e Ensaios Laboratoriais.

Conheça nossas outras soluções especializadas:

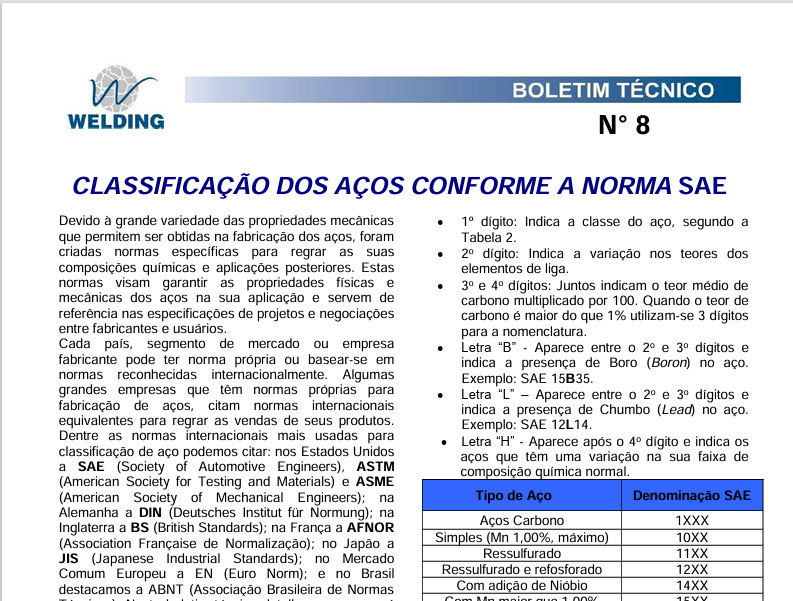

Ensaio de Ultrassom Phased Array

Você sabe por que é necessário a remoção do reforço de solda?

A determinação do coeficiente de eficiência de junta soldada é um aspecto essencial para garantir a qualidade e a segurança de produtos em diversos setores. Neste artigo, vamos abordar a importância da remoção do reforço de solda durante esse processo e como o ensaio de ultrassom phased array desempenha um papel crucial nessa etapa.

Conforme especificado no ASME Sec, V Art. 4, item T-471-5, é imprescindível que a solda não interfira na inspeção. Para atender a essa exigência, é necessário esmerilhar cuidadosamente o reforço de solda. Mas, por que isso é tão importante? A remoção do reforço permite que os cabeçotes de ultrassom percorram sem obstáculos ao longo dos cruzamentos nas soldas verticais e circunferenciais nos tanques, garantindo uma inspeção precisa e completa.

O ensaio de ultrassom phased array desempenha um papel fundamental nesse cenário. Essa técnica avançada nos permite identificar descontinuidades potenciais, como trincas, porosidades ou inclusões, que podem comprometer a integridade das juntas soldadas. No entanto, para obter resultados confiáveis, é crucial remover o reforço de solda, permitindo que os cabeçotes de ultrassom percorram toda a extensão da junta soldada e detectem com precisão essas descontinuidades. Dessa forma, podemos tomar medidas corretivas adequadas, assegurando a qualidade e a segurança dos produtos finais.

Em nossa empresa, contamos com uma equipe especializada em ensaios não destrutivos, incluindo o ultrassom phased array. Estamos comprometidos em fornecer soluções eficientes e confiáveis para atender às necessidades de inspeção e qualidade dos nossos clientes.

Se você está em busca de serviços de inspeção de juntas soldadas ou deseja obter mais informações sobre o ensaio de ultrassom phased array, não hesite em entrar em contato conosco. Teremos o prazer de auxiliá-lo e fornecer as informações necessárias para aprimorar a eficiência e a confiabilidade das suas soldas.

Conheça nossas outras soluções especializadas:

- Ensaio Iris

- Inspeção de vasos de pressão

- Inspeção de tanques

- Inspeção de caldeiras

- Inspeção de tubulações

Quem somos

A WELDING é uma empresa brasileira fundada em 1989 que atua no desenvolvimento de soluções para o setor industrial com o propósito de ampliar o ciclo de vida de ativos físicos, cuidando da integridade de equipamentos e componentes mecânicos, confiabilidade e consequente aumento da disponibilidade dos equipamentos através de serviços de Engenharia, Inspeções Técnicas e Análises e Ensaios Laboratoriais.

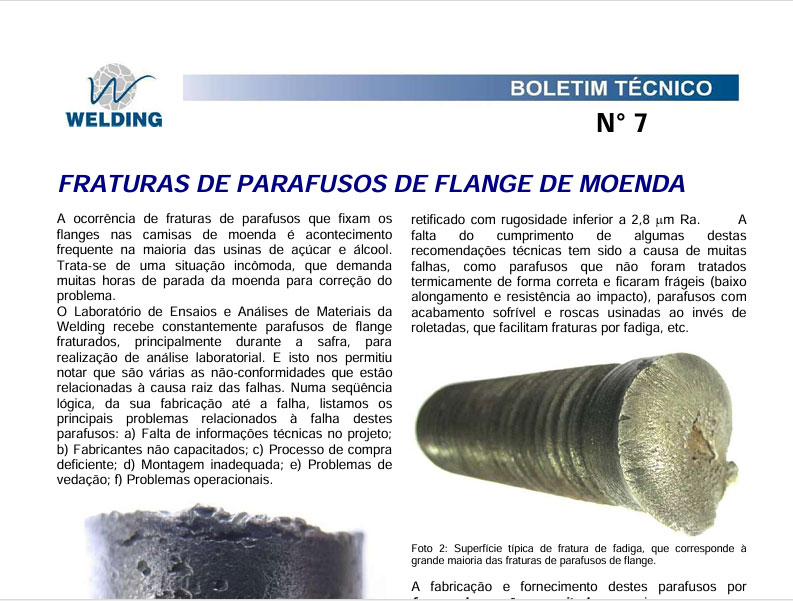

Análise de Falhas em Equipamentos Industriais e Componentes Mecânicos

Por que temos que aprender com as falhas?

Com mais de 30 anos de experiência no mercado, a WELDING destaca-se como empresa especializada em Análise de Falhas, buscando suas causas raízes e gerando soluções eficientes para indústrias de diversos setores no mercado.

Nosso laboratório tem recursos para realizar análises dentro de uma grande abrangência, incluindo análises químicas, metalográficas e macrográficas, além de uma ampla gama de ensaios mecânicos. Também oferecemos avaliações visuais, dimensionais, ensaios não destrutivos e microscopia eletrônica de varredura (MEV), identificando as causas raízes das falhas, prevenindo reincidências e otimizando a disponibilidade operacional dos equipamentos.

Entendemos que falhas fazem parte do cotidiano das plantas industriais e, por isso, a análise dos mecanismos envolvidos e, principalmente, suas causas são essenciais para a tomada de ações que resultam numa vida mais longa para seu ativo. Nossa equipe de profissionais altamente qualificados se utiliza de tecnologias avançadas para atender a uma ampla gama de indústrias, incluindo sucroenergéticas, mineradoras, siderúrgicas, químicas, petróleo e gás, empresas seguradoras (peritos), transportes rodoviários e ferroviários entre outras.

A expertise da WELDING em Análise de Falhas em Equipamentos Industriais e Componentes Mecânicos garante sucesso e eficiência operacional para o seu negócio, proporcionando soluções inovadoras e suporte técnico de qualidade.

Entre em contato conosco e descubra como podemos ajudá-lo a atingir suas metas e aprimorar a performance de seus equipamentos.

Confira também os demais serviços oferecidos pelo nosso Laboratório de Análise de Materiais.

- Ensaio de CTOD

- Ensaio de Dureza

- Ensaio de Fadiga Axial

- Ensaio de Fadiga em Peças Metálicas

- Análise de Macrografia em Solda

- Análise de Macrografia e Micrografia

- Ensaio de Tenacidade à Fratura

- Ensaio Mecânico de Tração

- Ensaio Não Destrutivo PMI

- Ensaio de Corrosão

Quem somos

A WELDING é uma empresa brasileira fundada em 1989 que atua no desenvolvimento de soluções para o setor industrial com o propósito de ampliar o ciclo de vida de ativos físicos, cuidando da integridade de equipamentos, confiabilidade e consequente aumento da disponibilidade dos equipamentos através de serviços de Engenharia, Inspeções Técnicas e Análises e Ensaios Laboratoriais.